(Academic work – buck converter with DSP F28335 Texas Instruments)

En el contexto de un magíster en ciencias que estoy cursando actualmente, junto a mi compañero de clase Waldo M. tuvimos de desarrollar el trabajo que muestro a continuación. Es la primera actividad de un curso que contempla una serie de experiencias de laboratorio en el ámbito de la electrónica de potencia.

Introducción

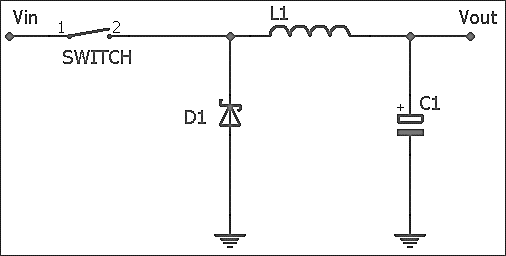

Se conoce por Convertidor Buck (o convertidor reductor, o step-down) no aislado al circuito cuya topología es la mostrada en la figura 1, donde el conmutador representa un dispositivo semiconductor de alta velocidad como MOSFET o IGBT, operando en modo apagado (o abierto, es decir, en alta impedancia) y encendido (o cerrado, saturado, es decir, a resistencia mínima) según una señal de encendido proporcionada por un dispositivo controlado digitalmente (como un microcontrolador, DSP o computadora) o analógico (por ejemplo, el circuito integrado TL494, ampliamente utilizado en fuentes de poder conmutadas de bajo costo).

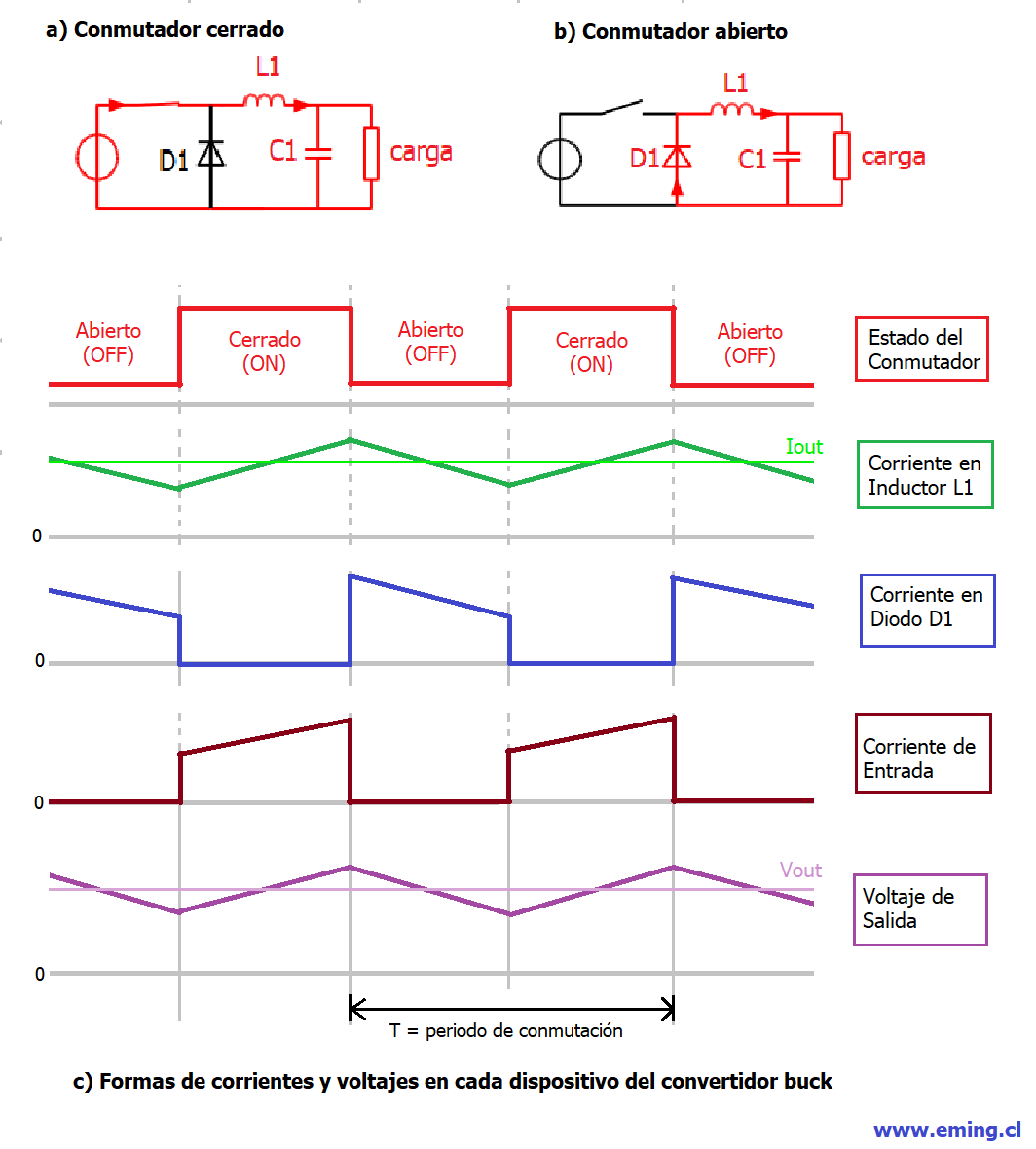

En síntesis, el convertidor buck opera a través de ciclos repetitivos de carga y descarga del inductor L1 y capacitor C1, mostrados en la figura 1. En régimen permanente, cuando el conmutador (switch) está cerrado, la tensión de entrada Vin produce un incremento en la magnitud de la corriente circulante por L1, la que continúa circulando cuando el conmutador se abre gracias al diodo D1. El capacitor C1 reduce el rizado generado por la conmutación en la inyección de corriente al inductor. En la figura 2 se aprecia el funcionamiento básico recién descrito y formas de corrientes y voltajes en componentes del circuito.

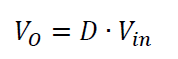

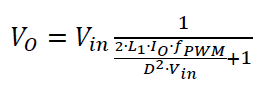

Dependiendo de la corriente circulante por la carga, voltaje de salida, frecuencia de conmutación e inductancia de la bobina L1, podemos diferenciar la operación de convertidor Buck como modo continuo (cuando la corriente por L1 > 0 para todo t) y modo discontinuo (si en parte del ciclo de trabajo la corriente por el inductor se hace nula). Las ecuaciones que relacionan voltaje de salida y ciclo de trabajo son muy diferentes, y se muestran a continuación:

Ecuación 1. Relación de voltajes para operación en modo continuo.

Ecuación 2. Relación de voltajes para operación en modo discontinuo.

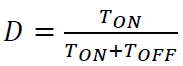

Donde:

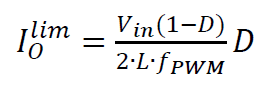

es el ciclo de trabajo del conmutador PWM, fPWM es la frecuencia de conmutación [Hz]. La ecuación (2), que define la tensión de salida para modo discontinuo, es válida cuando la corriente de carga es menor al valor definido por:

Ecuación 3. Corriente de carga límite entre modo continuo y discontinuo.

El convertidor buck operará en modo continuo si la corriente de salida es superior al valor límite dado por la ecuación (3), relación que se cumplirá en todos nuestros análisis posteriores. Basta con verificar (por ley de Ohm) corriente de carga según RCARGA y tensión de salida VOUT.

Diseño

Se decide utilizar la frecuencia PWM fPWM = 5 [kHz], definida en base a experiencia práctica en el uso del optoacoplador 4N32 (única unidad disponible al momento de realizar la experiencia). Esta es la máxima frecuencia a la cual se han obtenido resultados experimentales satisfactorios, pues el tiempo de apagado del transistor Darlington de salida de este dispositivo se hace significativo para frecuencias superiores.

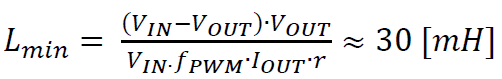

Se dispone del núcleo toroidal de ferrita B64290L22X830, hecho de material N30, con AL = 5000±25% [nH], adecuado para operar hasta una frecuencia de conmutación de 400 [kHz] (a frecuencias superiores, el núcleo toroidal se calienta y con ello disipa potencia, arriesgando la modificación de sus características ferromagnéticas en forma permanente). Además, se cuenta con un condensador electrolítico de 100[uF]/100VDC (notar la elevada tensión de ruptura de dieléctrico, pensado en soportar eventuales transitorios e incrementar vida útil, en desmedro de mayor costo y volumen). Un valor muy elevado del inductor reducirá el rizado en la onda de corriente, pero a la vez incrementará las inercias del sistema, haciendo más lenta la respuesta ante cambios en la referencia y transitorios más pronunciados y duraderos. Por otro lado, un valor muy reducido incrementará el rizado y, en caso extremo, puede elevar la corriente en el dispositivo de conmutación en forma excesiva durante tON cuando la tensión en la carga es pequeña (por ejemplo, cuando el capacitor está descargado al inicio de operación del dispositivo). Es importante tener presente que mayores valores de inductancia se traducen en mayor volumen de esta y costo, por lo que conviene incrementar la frecuencia de conmutación y así reducir las constantes de tiempo asociadas a L y C. Sin embargo, al incrementar la frecuencia también aumentan las pérdidas de potencia en el núcleo del inductor, pérdidas por efecto pelicular en conductores y en capacitancias internas de semiconductores. Considerando como criterio de diseño un rizado r máximo del 2% de la corriente promedio en inductor para una frecuencia de conmutación fPWM = 5 [kHz], tenemos que:

y como AL = L/N^2, con N = número de espiras en inductor, tenemos que se requiere N » 77 espiras. En laboratorio se dispone de inductor construido con este núcleo toroidal, con una inductancia de 36 [mH] (medidos a 1 [kHz]). Por otro lado, cálculos preliminares estiman que, para este toroide y número de espiras, la corriente de saturación del inductor será del orden de 5 [A], por lo cual si se supera dicho valor se reduce el valor de L, alterando los parámetros de diseño del convertidor. Se procurará no superar dicha corriente máxima.

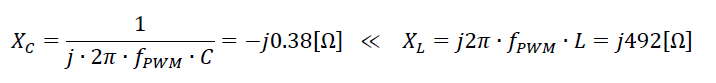

En la fórmula recién señalada se ha despreciado la caída de tensión en diodo y MOSFET, así como el valor normalizado del rizado en la tensión del condensador respecto de su valor promedio. Esto es razonable, dado que la reactancia capacitiva de nuestro condensador de 100 [uF]/100VDC para la frecuencia fundamental es mucho menor que la reactancia inductiva del inductor:

Para las frecuencias armónicas, esta desigualdad continúa creciendo. Se hace conveniente el uso de condensadores adecuados para rizado (por ejemplo, de mica) de alta frecuencia en paralelo al condensador electrolítico de alta capacidad, ubicados convenientemente en circuito impreso para incrementar vida últil del capacitor electrolítico (siendo este el que más suele deteriorarse a medida que avanza el tiempo).

El diodo seleccionado para esta fuente es el MUR840, especial para conmutaciones de alta velocidad. Es capaz de soportar corriente promedio de 8 [A], más que suficiente para nuestro propósito.

Simulación

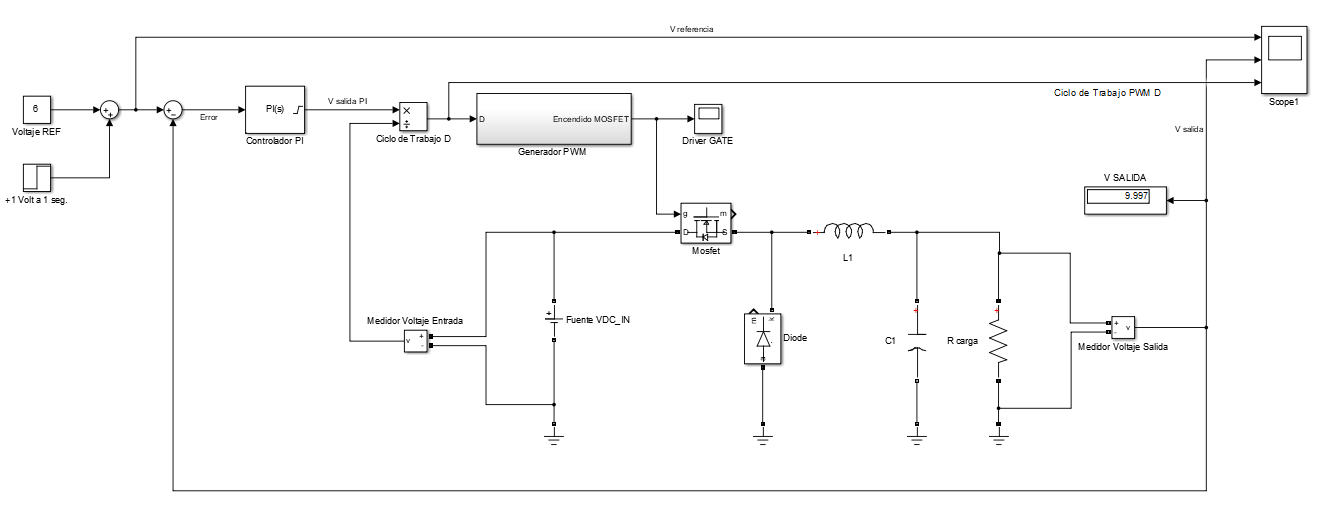

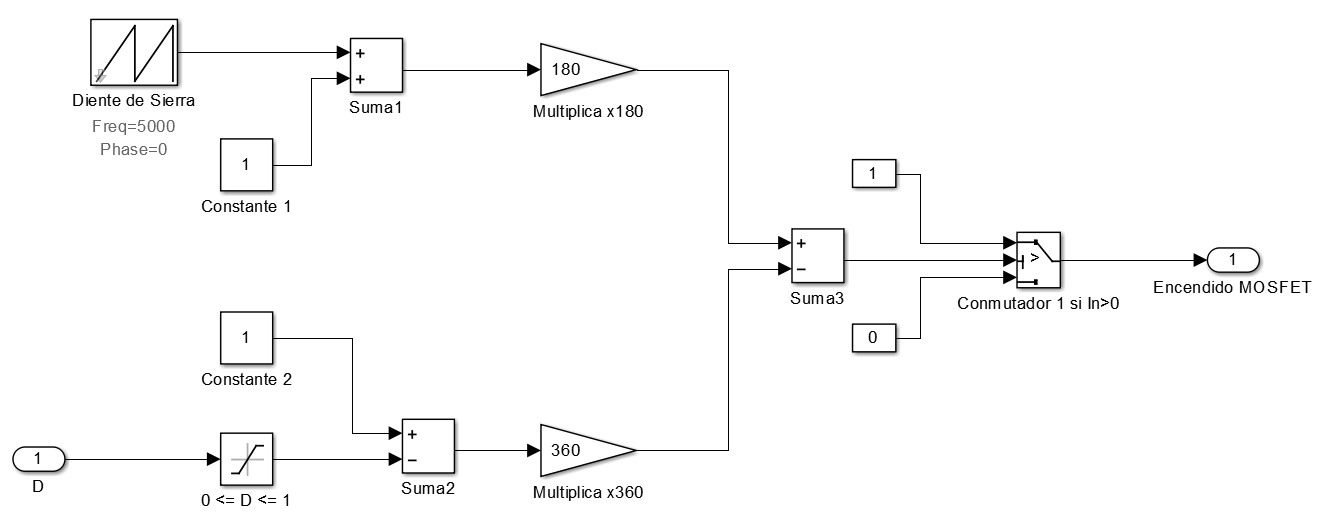

Se desarrolla en el software Matlab Simulink, de acuerdo a los diagramas mostrados a continuación para el convertidor (figura 3) y generador PWM (figura 4).

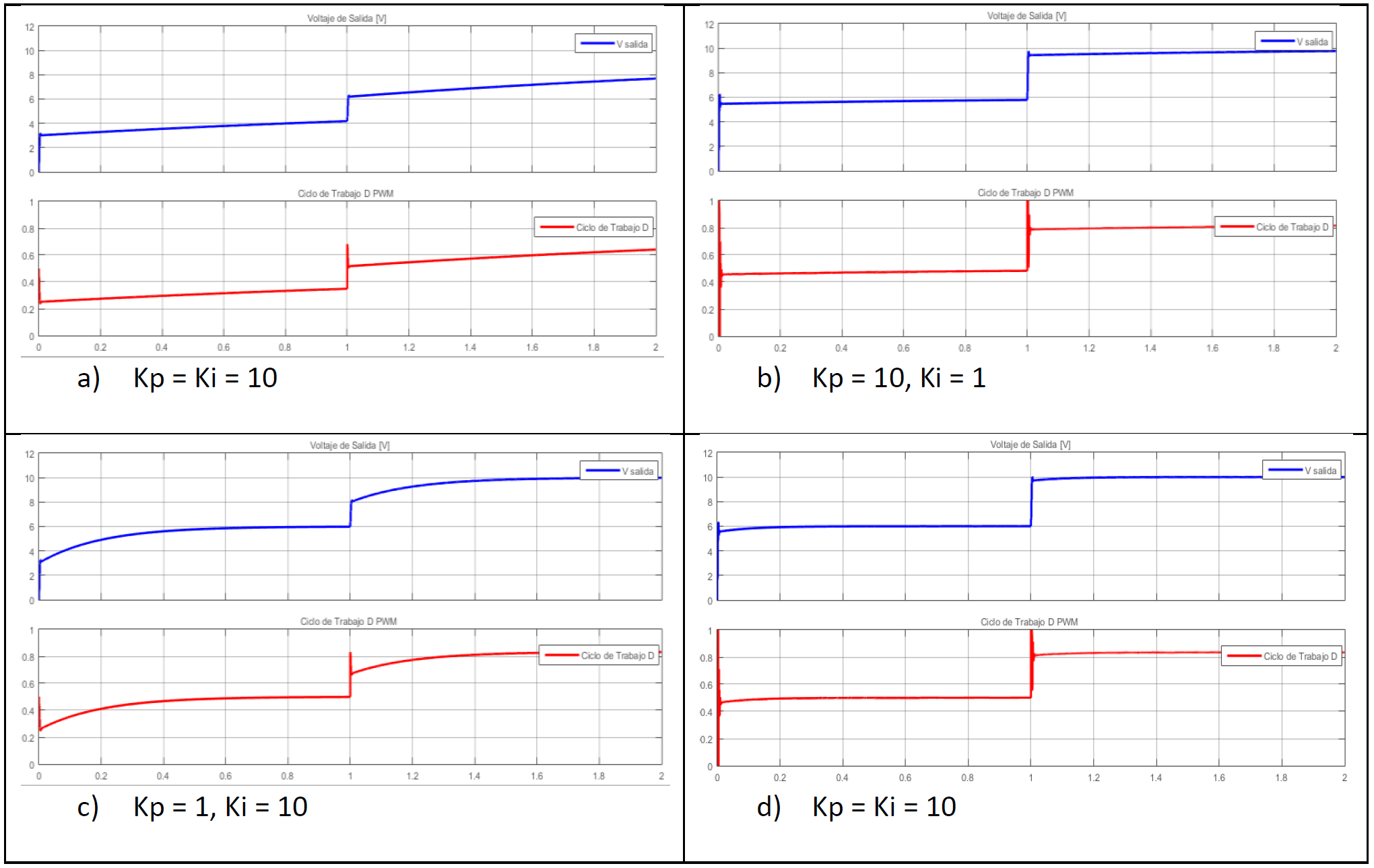

Ensayando diferentes parámetros de ganancia para el controlador PI se observa que un incremento en la constante de control proporcional Kp reduce el tiempo que tarda la salida en aproximarse al valor de referencia, pero no elimina el error de estado estacionario (diferencia entre voltaje de referencia y salida del convertidor cuando t tiende a infinito) y puede generar sobrepasos importantes (sobretensiones, lo que puede generar daños en la carga). Por otro lado, incrementos en la constante de integración Ki permite reducir a cero el error de estado estacionario, pero puede empeorar la respuesta transitoria del convertidor (se hace más lenta). Para ver comparativa ante diferentes valores de Kp y Ki, ver figura 5. También es importante mencionar que ganancias excesivas en el lazo de control puede conllevar problemas operativos a la unidad, dada la amplificación de errores de medición y la alta exigencia a los actuadores (saturación del parámetro de control D, lo que es especialmente relevante por el comportamiento inestable del convertidor cuando D se aproxima a sus límites teóricos, siendo recomendable su operación con valores entre 0.2 y 0.8).

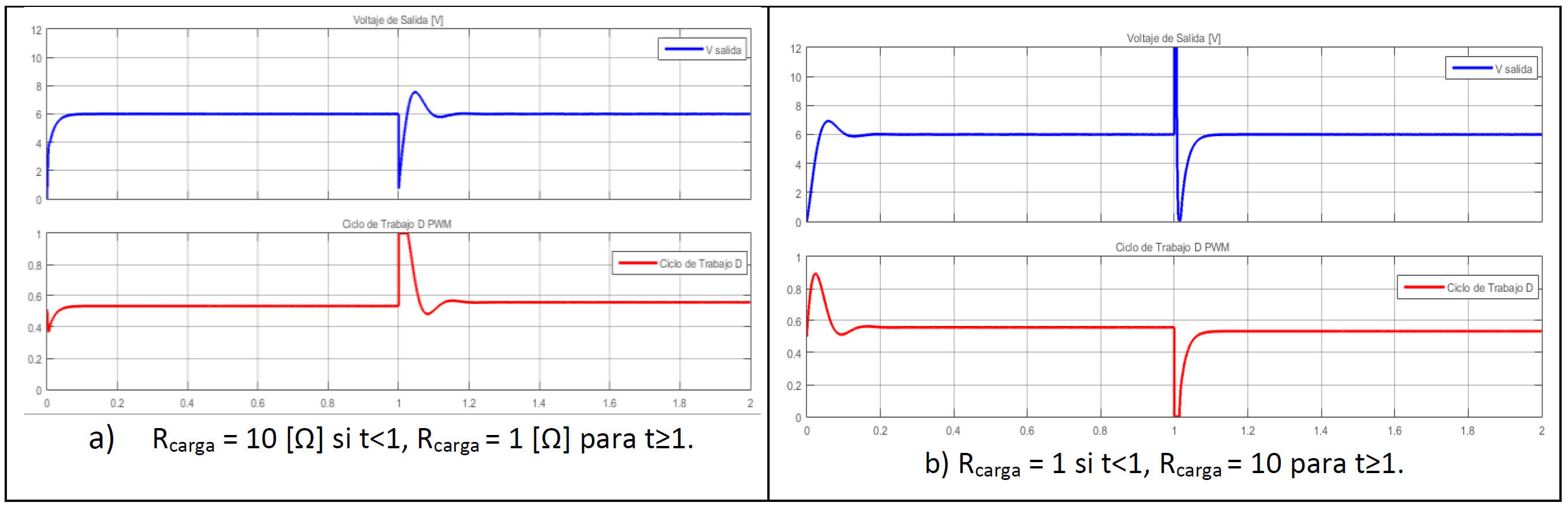

En la figura 6 se muestra la respuesta del sistema, considerando un control PI con Ki = Kp = 10. Se ha variado en forma importante la resistencia de carga (como podría ser el torque mecánico aplicado al eje del motor DC), en (a) con un aumento de la corriente de carga (rotor haciendo más esfuerzo mecánico), mientras que en (b) con una reducción de este. Notar que teóricamente el lazo logra controlar la tensión de salida. Este ejercicio está pesado sólo a modo de ejemplo, pues el efecto se hace mas visible en estas magnitudes para la carga. Sin embargo, para evitar exigencias sobre las componentes semiconductoras y el toroide, las corrientes en régimen permanente de carga se trabajarán por debajo de los 3 [A].

Implementación

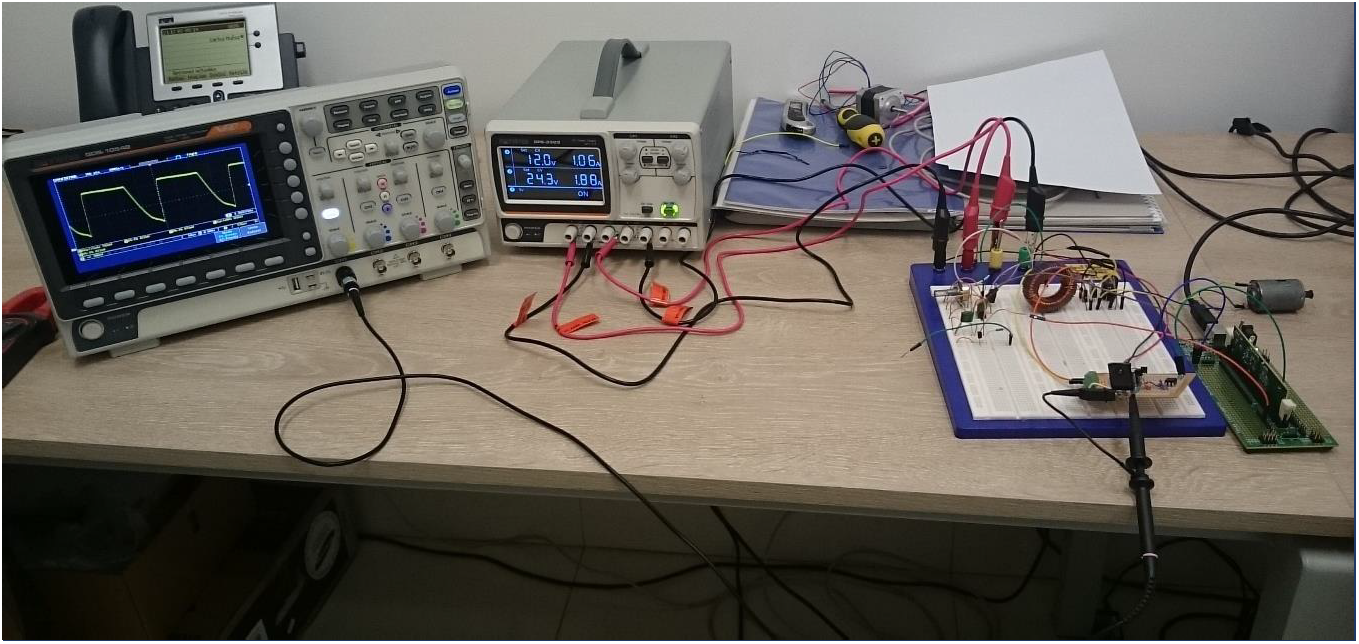

Para la generación del PWM e implementación del controlador PI para el voltaje de salida se utiliza la tarjeta de desarrollo TMDSDOCK28335, basada en DSP de Texas Instrument TMS320F28335. Su configuración se realiza a través de interfaz USB – JTAG, utilizando Matlab Simulink y el software especializado TI Code Composer Studio.

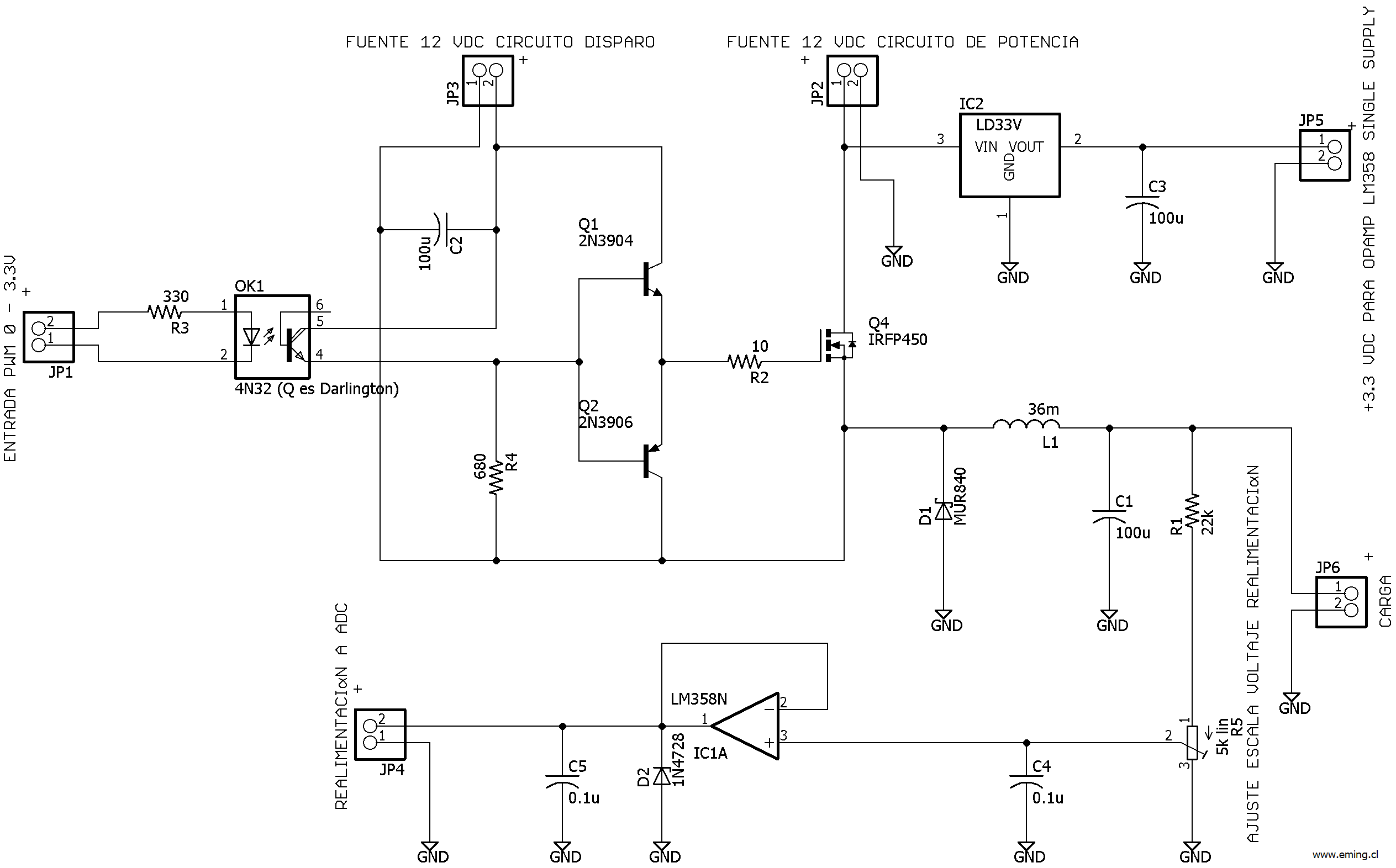

El circuito implementado es el mostrado en la figura 7.

La implementación requirió el uso de 2 fuentes de poder DC flotantes entre sí. La primera para alimentar la etapa de potencia (esquema mostrado en la figura 1) y lazo de realimentación; y la segunda exclusivamente para el circuito de disparo del MOSFET IRFP450. La aislación galvánica entre el circuito de disparo es necesaria pues la fuente (Source) del MOSFET se encuentra a un voltaje variable, distinto de la referencia GND, y el voltaje de encendido del MOSFET debe ser aplicado entre compuerta y fuente del MOSFET. La tensión de esta fuente está dada por la requerida por el MOSFET entre compuerta GATE y fuente SOURCE para operar en modo saturado, en nuestro caso de 10 [V] típico. Esta no debe superar los 20 [V], para así no dañar la aislación existente entre compuerta y fuente del MOSFET (muy sensible a sobretensiones). A través de simulación, se ha comprobado que ningún componente está operando por encima de sus valores máximos, por lo que no se esperaba (ni hubo) dispositivos dañados.

En el lazo de realimentación se ha considerado una resistencia variable R5 (potenciómetro) para el ajuste del divisor de tensión (formado por R1 y R5) que permite adecuar los niveles de tensión a los que soporta la entrada ADC del DSP (0 a 3.3 V), el que se hace proporcional al voltaje de salida del convertidor. El amplificador operacional LM358N puede operar desde los 3 VDC con alimentación simple (referida a GND, no diferencial), y en nuestro caso tiene la función de mostrar una alta impedancia hacia el divisor de tensión (y así no modificar la tensión observada entre R1 y R5, mejorando la estabilidad de las mediciones), y una baja impedancia hacia la salida, donde se conecta el ADC. Además, al alimentarse con +3.3 VDC, permite limitar el rango de tensión que llega al ADC, proporcionando protección a este input del DSP. Los capacitores C4 y C5 están para eliminar componentes de ruido en alta frecuencia presentes en el lazo de realimentación, mientras que el diodo zener D2 tiene la misión de proteger la entrada del ADC ante sobretensiones y estática.

Fue necesario reducir el valor de R4 a 330 [Ohmios], puesto que el apagado del transistor Darlington de salida del optoacopador era muy lento con resistencias más elevadas. La corriente circulante se incrementa por el circuito de disparo (del orden de 50 [mA]), pero funciona en forma estable y sin calentarse.

Luego de jugar con los valores de Kp y Ki, y ajustar la lectura del ADC de realimentación a través del potenciómetro R5, se obtuvo como resultado un convertidor buck muy estable, con precisión del orden de 0.1 [V] . Variando los valores de carga verificamos que el controlador PI anda bastante bien, y que para cargas más grandes (en nuestro caso, superiores a 1 [A]) el rizado hacía que el inductor emitieria ruido audible de 5 [kHz], nuestra frecuencia de conmutación. El rango de operación satisfactoria del convertidor que obtuvimos es de aproximadamente 3 a 10 [VDC], con 12 [VDC] como entrada.

Para más información respecto de este proyecto, puedes solicitarla a través del formulario de contacto o por correo. Saludos y buen fin de semana.

Emerson Sebastián.