(Three phase power inverter, with TMS320F28335 and IGBTs – academic work)

En el contexto de un curso de magíster, con mi compañero Waldo Monsálvez implementamos un inversor trifásico para energizar una máquina de inducción. Waldo se encargó del trabajo con Matlab y su conexión al F28335, y yo de diseñar y construir todo el hardware. La idea era implementar un control Voltaje/Frecuencia en base a un VSI (inversor fuente de voltaje), con lazo de control para el voltaje. Y lo logramos. En el siguiente video podemos ver este setup en acción.

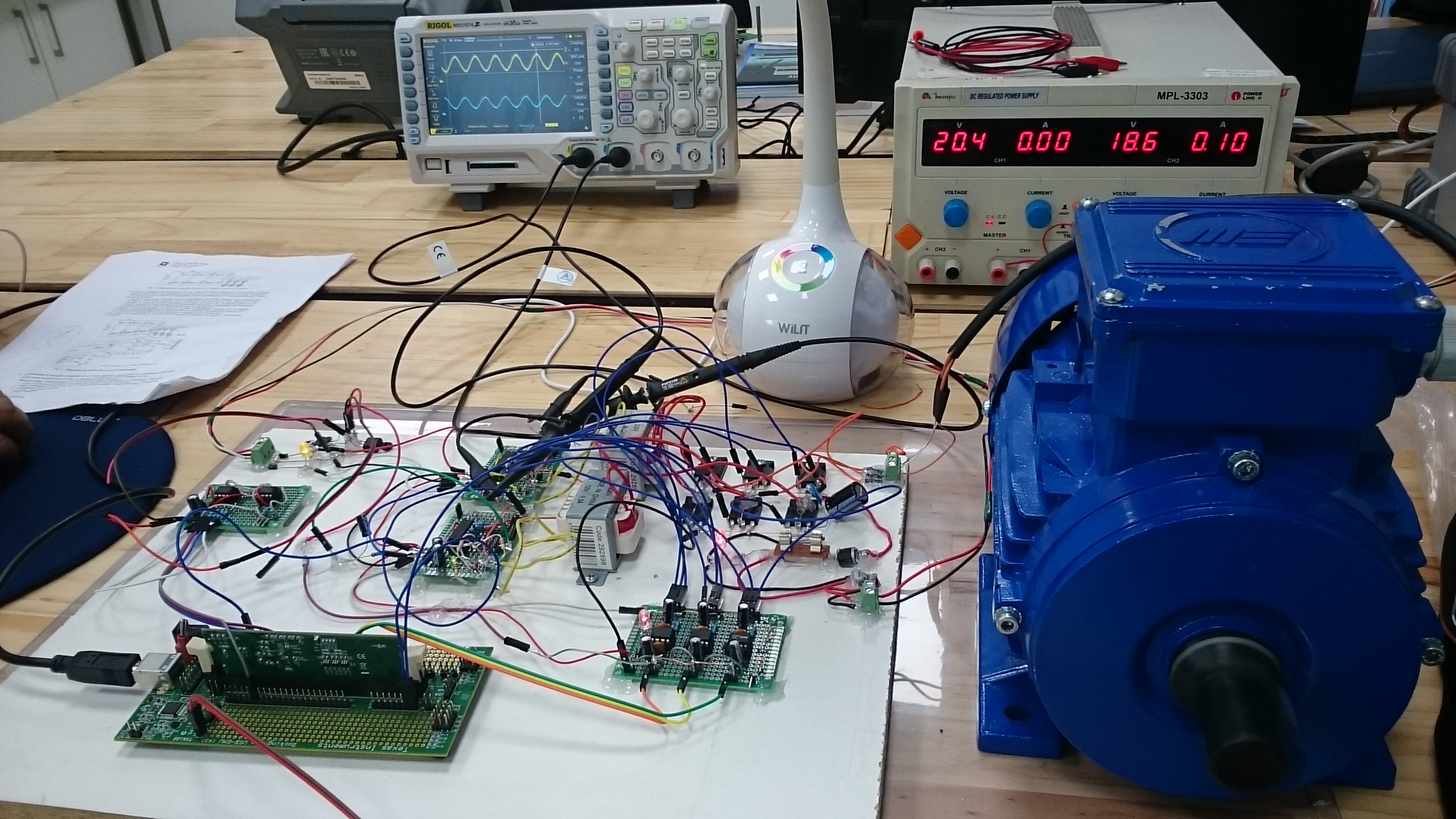

Es importante mencionar que lo hicimos con lo que teníamos a mano… y no me quedaban disipadores térmicos para los IGBTs ni LDO’s; pero afortunadamente nuestro requerimiento de corriente en la carga es bajo (la máquina de inducción está en vacío), así que no tenemos problemas de calentamiento. Espero conseguir una placa de aluminio y aisladores para tener el setup al 100%.

¿Por qué relación voltaje/frecuencia constante en nuestro motor de inducción?

En máquina de inducción es necesario reducir la tensión de alimentación (respecto de la nominal) cuando la frecuencia de la corriente alterna aplicada es inferior a la nominal, puesto que de no hacerse así, es posible que se sature el hierro del motor, incrementando la corriente de magnetización de la máquina. Por ello, cuanto más baja sea la frecuencia de la corriente AC, menor debe ser la tensión aplicada al motor.

¿Cómo funciona nuestro inversor?

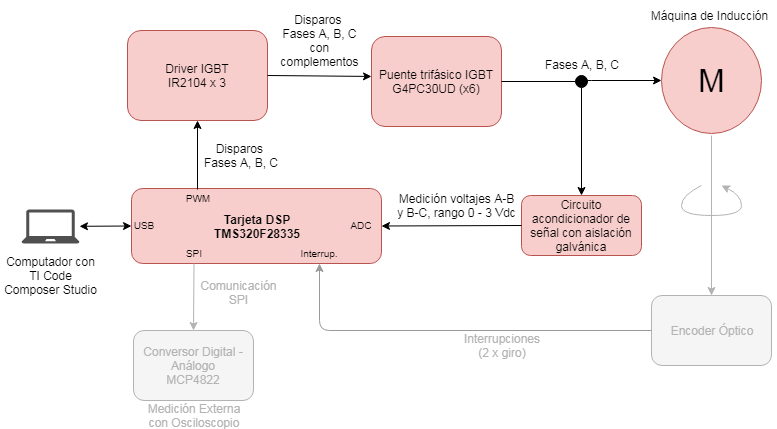

Se trata de un inversor trifásico fuente de voltaje (VSI), implementado de acuerdo al diagrama mostrado en la Fig. 1. Podemos ver el esquema de control, donde se ingresa – desde un PC externo – como referencia la frecuencia de la corriente alterna trifásica que se aplicará a la máquina. Internamente, se define el voltaje fase – fase referencia con un valor proporcional a la frecuencia ingresada (en nuestro caso, esta razón voltaje/frecuencia = 1, donde el voltaje se expresa en [V] y la frecuencia en [Hz]). A través de un operador PI (proporcional – integral) se construye un lazo de control para el voltaje.

La implementación se hace de acuerdo al diagrama de bloques de la Fig. 2.

Consta de las siguientes componentes, totalmente funcionales:

-

- Tarjeta de desarrollo para DSP de Texas Instruments TMS320F28335. A través de interfaz USB, mantiene comunicación con un computador externo.

- Puente inversor trifásico en base a IGBT IRG4PC30UD, dos por cada fase (x6).

- Circuito driver basado en IR2104, uno por cada fase (x3).

- Circuito acondicionador de señal, que recibe hasta 80[Vpp] conmutados a 10[kHz], y entrega a su salida una señal alterna con valor medio 1.5[Vdc] y amplitud máxima 3[Vpp]. Se basa en amplificadores operacionales TL074, cuenta con filtro pasa bajos de 1 polo a 500[Hz] y aislación galvánica a través de transformadores.

En la Fig. 2 se considera además otras unidades funcionales, las que se proponen como trabajo futuro. Estas son:

-

- Circuito conversor Digital – Análogo (DAC) con comunicación SPI para visualización de señales internas del DSP en osciloscopio, basado en MCP4822.

- Encoder óptico que entrega 2 pulsos por giro de la máquina de inducción, para medición de velocidad angular a través de señales de interrupción en DSP. Se propone utilizar el módulo KY-033 para Arduino, en forma similar a como se hizo en Taller 2.

En Fig. 3 podemos ver la electrónica.

A continuación una breve descripción de cada parte del hardware.

El DSP de control…

Utilizamos la plataforma de desarrollo de Texas Instruments, basada en el DSP TMS320F28335, modelo TMDSDOCK28335 (para más info, ver este link en la web de Texas Instruments).

Respecto del DSP, los pines utilizados son los siguientes:

| Función | Pin tarjeta DSP |

| PWM Fase A | 00 |

| PWM Fase B | 02 |

| PWM Fase C | 04 |

| Voltaje A-B | A0 |

| Voltaje B-C | A1 |

Tabla 1. Pines de conexión del DSP hacia etapa de potencia y medición de voltajes.

La programación se hizo con el software Code Composer Studio de Texas Instruments y Matlab, a través del cual se refrescaban parámetros que facilitaron la sintonía del control PI. Además, por esta vía se ingresaba la frecuencia de referencia. Si deseas más detalles en la forma que programamos el DSP, no dudes en escribir.

Etapa de potencia y drivers…

La etapa de potencia se basa en los IGBT´s IRG4PC30UD, y como driver para estos dispositivos ocupamos los IR2104 (uno por cada fase del inversor, dado que entrega salidas complementarias y galvánicamente aisladas, que consideran tiempos de retardo para evitar cross-conduction).

En la Fig. 5 se muestra esquemático con etapa de potencia y drivers, las que en el montaje se han dispuesto en forma separada. Esto es posible puesto que la frecuencia de conmutación PWM es bastante baja (s´olo 10kHz) por lo que no hay inconvenientes con inductancias y capacitancias par´asitas del circuito.

De acuerdo a indicaciones del fabricante de los IR2104, la tensión DC máxima del bus de potencia es +600 Vdc. En nuestro caso, por seguridad y dado que se adapta a las tolerancias de tensión de nuestro circuito de acondicionamiento de señal y entrada del ADC, trabajaremos sólo con +40Vdc.

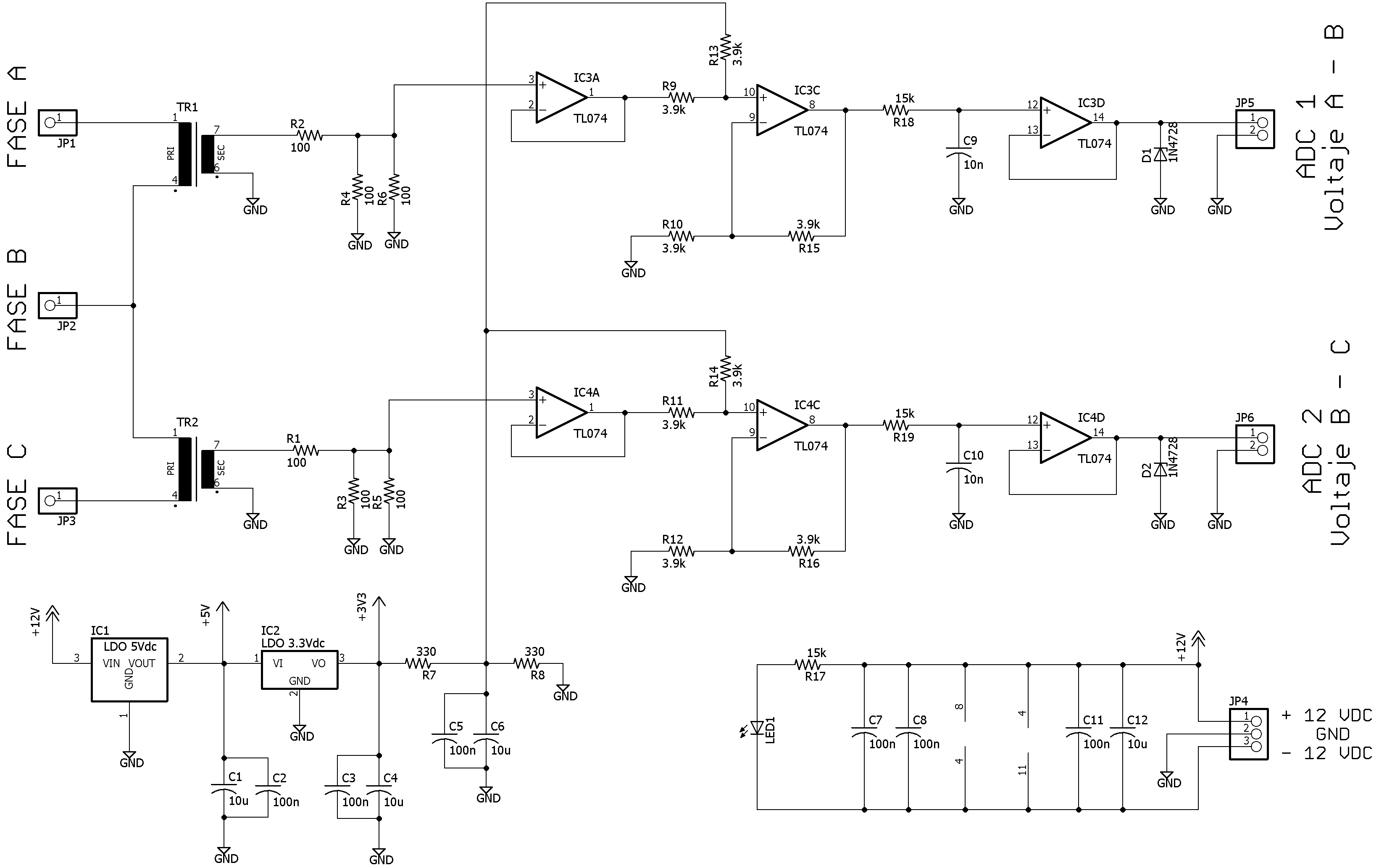

Y el acondicionador de señales para los ADC (muestra de voltajes fase-fase)…

En la Fig. 6 se muestra el circuito de acondicionamiento de señal, que permite adaptar la tensión alterna y conmutada de los voltajes fase – fase vab y vbc, con valor medio 0, a la entrada de conversores análogo – digital del DSP, cuyo rango de operación es 0 a 3 V. Para ello, el circuito de la Fig. 3 realiza las siguientes operaciones:

-

- A través de transformadores cuya relación de transformación es 220/12 Vac, se obtiene aislación galvánica entre la tensión trifásica de salida y la etapa de medición, se reduce la tensión por un factor 1/18; y también se filtra parcialmente la componente de alta frecuencia de salida (10kHz y armónicas de esta frecuencia).

- Se reduce la tensión en 1/3, a través de un divisor de tensión resistivo.

- A través de amplificadores operacionales y una red RC, cuyo polo se ubica a una frecuencia de 1kHz, se filtra la componente de alta frecuencia (10kHz y sus armónicas). La salida del circuito acondicionador de señal es de baja impedancia.

- El circuito con amplificadores operacionales también suma la tensión de 1.61Vdc (medido, idealmente 1.5Vdc) a la tensión alterna de salida, permitiendo que semiciclos positivos y negativos estén dentro del rango de tolerancia del ADC. El valor medio utilizado fue 1.61V – medido en el divisor de tensión formado por R7 y R8 – (este valor se usa para calibrar el software).

- Finalmente, un diodo Zener 1N4728 elimina sobretensiones que pudieran dañar las entradas analógicas del DSP.

Y para cerrar este artículo de mi blog, una vista general del setup. Hay mucho más trabajo del que se ve a simple vista – especialmente en el lazo de realimentación de voltaje -, pero espero que con este artículo se les haga más fácil a quienes necesiten implementarlo a futuro.

Mis agradecimientos a Duberney Murillo (LARI) por sus valiosos consejos y por facilitarnos un espacio de trabajo.

Saludos y buena semana,

Emerson

Estimado, me interesa mucho tu trabajo, quiero implementar un inversor para cargar baterías, para cual pensaba utilizar la misma DSP que utilizaron en su proyecto del inversor trifásico, por lo que quería ver si existe la posibilidad que me pudieras comentar como hicieron la comunicación de la DSP y Matlab, alguna configuración especial. Estuve estudiando los tutoriales de texas pero no logro concretar la conexión. Espero acojas mi solicitud. Saludos

Hello,

excelente tutorial me puedes compartir el codigo

Hola, me encanto el trabajo, podrias enviarme el codigo para ver como hicieron la parte de relimentacion.Muchas gracias

Hola que es la frecuencia de suicheo?

Hola Leoncio. Ojalá vaya todo muy bien en el sur.

Este inversor lo hicimos conmutar a f_PWM = 10[kHz].

Saludos!!